生产工艺

产品生产工艺过程主要有以下几点:

一.原材料控制

对采购的各种原材料进行检验,主要有化学成分、物理性能、外形尺寸、精度等项目,合格后入库。

二.金加工

对原材(如铸件、钢材)等进行切削加工(车、磨、钻、铣、刨等),加工后的零部件按公司检验标准进行验收,检验合格后入库分类摆放并作合格标示和零件编号。

三.静水压试验

对各种承压部件按技术标准作静水压试验,试验压力最小为工作压力的1.5倍,保压时间为10分钟。合格后入库分类存放并作合格标示及编号。

四.静平衡检验

对叶轮做静平衡试验,平衡允差根据叶轮大小按公司内控标准规定。

五.转子总成动平衡检验

泵轴先做调动检测,以轴承位为基准,百分表测量,允差按不同规格控制在0—0.02mm以内,检测合格的泵轴进行转子小装,把小装后的转子总成作动平衡检测,平衡量按GB9239-2006标准G6.3级要求。

六.全性能试验

按GB3216-2005标准要求做性能试验。

七.在各项性能指标合格后涂漆、包装入成品库,待运。

生产工艺细则

我公司积极推进科技创新、技术攻关,大力采用新技术、新工艺来进行生产制造,以持续稳步的提高产品品质,不断增强产品使用可靠性,致力于为能源工业提供高品质的泵阀产品和服务,优质产品来源于好的设计,更是依赖于优良制造的可靠保证,而优良制造取决于完善的加工工艺,只有选择了正确的加工工艺,才能制造出高精度的产品。现对产品主要零部件的生产加工工艺及工艺先进性作以下详细说明:

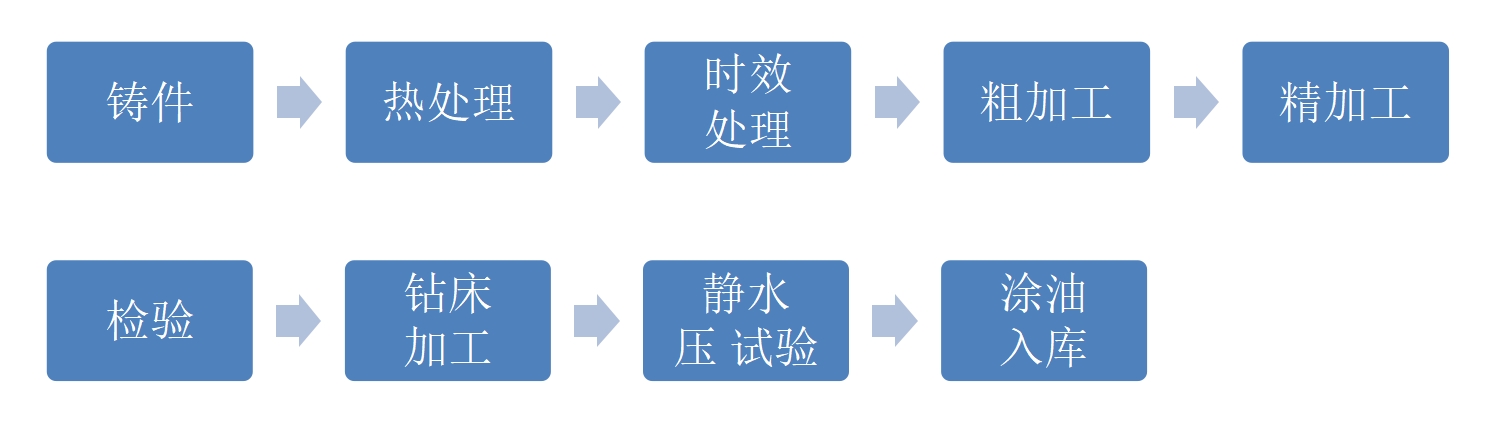

1、泵体、泵盖、吸入段、中段、吐出段

这五种零部件均为铸件,也是泵的承压部件和过流部件其加工工艺步骤为:

铸件采用精密铸造,铸造成型以后,再进行机械性能的正火和回火等热处理过程,在热处理后为了保证应力的消除,再进行人工时效(振动时效,超声波时效)处理,由此获得金相组织及结构完全稳定的铸件毛坯,对这样的铸件再进行机械加工,分为粗加工和精加工两个步骤进行,粗加工主要目的为快速去掉毛坯的多余部分,为精加工确定一定精度的基准,精加工时切削余量小,能有效降低刀具的加工磨损,保证加工工件具有较高的尺寸精度和形位精度,对精加工后的工件进行严格的检验,以保证工件尺寸及形位尺寸符合图纸要求,然后按图纸要求进行钻孔和攻丝的加工,钻床加工后的工件,要进行静水压试验,静水压试验标准为“该工件实际工作压力的1.5倍压力并保持压力不变持续10分钟”,在此过程中工件不得有泄漏,渗漏现象发生,静水压试验可完全保证工件的承压性能和安全性能。由以上一系列过程得到完全合格且性能稳定的零部件,而后在加工表面上涂防锈油并分类入库存放待用。

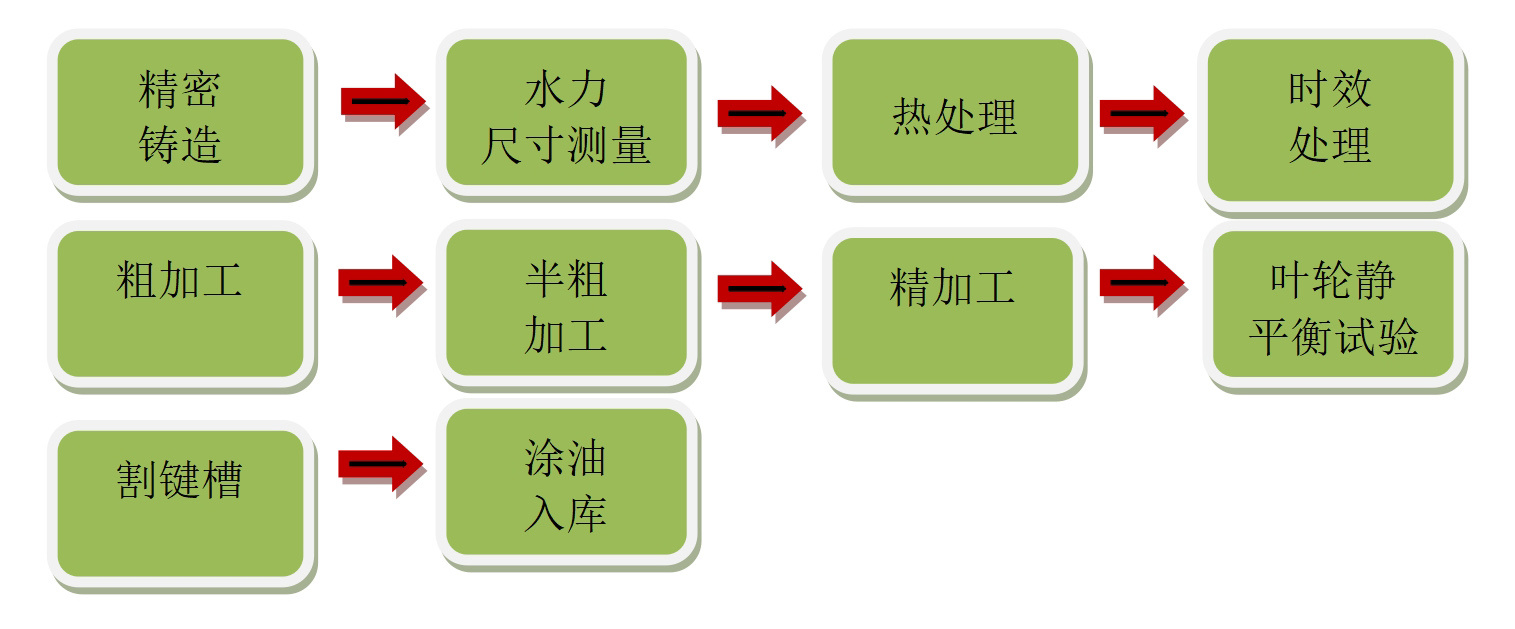

2、叶轮、导叶

叶轮、导叶为泵的水力部件,其精度直接关系到水泵的水力性能,为此,我公司对叶轮导叶采用了严格的加工工艺:

叶轮、导叶的流道形状及尺寸直接对水力性能产生重要影响,为保证其精度,我公司采用精密铸造失蜡法来获得,铸件毛坯,在精铸成型清理打磨后立即进行流道尺寸的测量和流道表面粗糙度的检查,在几何尺寸符合图纸要求后才能进行铸件的热处理及时效处理工序。叶轮及导叶的粗加工主要是去除多余的加工量及对流道进行准确的定位,为精加工和装配时流道的对中心打下基础,精加工时对叶轮孔孔两端面和叶轮口环在一次装夹中完成,以确保工件的形位精度和水力性能。在精加工后对叶轮进行静平衡试验,试验精度不低于GB/T9239标准中G6.3级规定,静平衡试验后可在叶轮盖板上去重,去重处与盖板应平滑过渡,切削量不得超过盖板壁厚的三分之一。对于去重后的叶轮重新做平衡试验校验,不平衡量达到允许标准时方可进入下道工序,以线切割机床进行键槽加工,通过电脑控制以保证叶轮键槽相对于孔轴心线的对称度及尺寸精度。完全加工完毕且检验合格后的工件在加工表面涂油入库,分类存放。

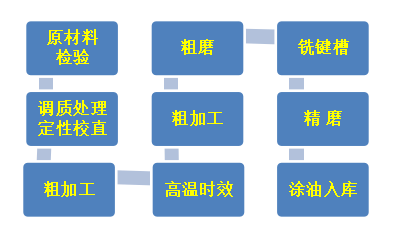

3、轴

轴是用来支持旋转的机械零件,在泵中轴既传动矩距又承受弯矩。因此,轴的质量直接关系到泵的可靠工作和使用寿命。我公司对泵轴的加工制造采用以下的工艺过程:

我公司轴料采用首钢集团的优质产品,在原材料进厂时除对原料进行常规检验外,还要用光谱仪对轴料进行化学元素分析检测,以确保原材料优质合格。对合格的轴料在加工前要进行热处理,分为调质处理和定性校直两部分,调质处理是为了提高轴料的强度,塑性和韧性,使轴具有良好的综合机械性能,定性校直是为了去除钢材在调质后残余的内应力,达到性质稳定状态。对调质并定性校直后的轴料进行加工,去除轴料表面的氧化层,留精加工余量1.5mm,后进行高温时效处理,高温时效是为了消除泵轴在长期使用中尺寸形状发生变化,稳定工件质量的处理,经过时效处理后的轴料即可进行半粗加工,在车床上对轴料进行切削,单边留余量0.4mm,并加工好各部位螺纹。然后上外圆磨床对轴表面进行粗磨,粗磨时单边留余量0.15mm,并检查经向跳为<0.04mm,粗磨完成的轴就可进行铣键槽加工,对于多个键槽,要逐个对称铣出,对键槽尺寸经检验合格后进行精磨加工,在磨床上磨至图纸要求的尺寸,完工并合格的轴涂油入库并垂直悬挂保存。

4、转子动平衡

每台泵在装配前,都要进行转子预装,将各个叶轮及挡套装到轴上,紧固好轴两端的螺母,由此形成泵的转子部件,将转子部件在动平衡试验机上进行动平衡检测,直至其许用不平衡量符合GB9239标准G6.3级规定。检查其不平衡量是否符合要求,对不达标准要求的进行去重处理。对动平衡合格的转子部件标明各零件的安装位置及圆周方向并作好记录,整机组装时必须完全按原位置装配。

5、轴套先进工艺

轴套在泵中与填料直接接触,在泵高速运转时与填料磨擦,磨损极快,是泵中的易损件,但更换轴套时需对泵进行解体,维护工作量很大,如能提高轴套的使用寿命,将会极大减轻使用单位的维护工作量,因此,我公司特别引进毫克能金属表面加工技术对轴套表面进行加工,毫克能是利用金属在常温下的冷塑特点,对金属表面进行无研磨剂的挤压研磨,使金属表面达到更理想的表面粗糙度,同时提高零件表面的硬度,耐磨性及疲劳强度和疲劳寿命。我公司采取此技术加工的轴套其表面粗糙度Ra值可达0.2以下,且表面硬度提高20%以上,并大大提高了轴套的表面耐磨性和耐腐蚀性。并经井下实际使用证明,其使用寿命达到了普通轴套的3倍以上,有效降低了使用单位的维护成本。

静平衡操作规程

1.装叶轮开电源后调整去重为----R1=归零---按执行键

2.输入叶轮半径:屏幕显示R1=输入半径(半径=R-10如0105)

3.再按执行,屏幕显示5P=归0,然后输入转速(根据叶轮外径调整,如R<200时转速800)

4.再按执行键后显示RUN

5.按复位键---调整去重为+---标定键---1---1

6.按执行键后显示RUN---按“开机”键(绿色按钮),旋转叶轮(HOLD指示灯亮报警)---PLL闪亮---按“停止”键(红色按键)

7.叶轮旋转180度

8.按执行键后显示RUN---按“开机”键(绿色按钮),旋转叶轮(HOLD指示灯亮报警)---按停止键(系统自动重启)

9.自动重启后---调整去重为----按执行键2次---显示RUN

10.按“开机”键(绿色)——C=2字符不显示时按“停机”键(红色)

重量(克) 转速

度数 C=2

11.看显示屏所在度数——标识所去重量克数

联系方式

郑州市上街区淮阳路66号

留言咨询

欢迎留言